Il surriscaldamento è il problema

più diffuso e naturale, data

l’applicazione, generando

deformazioni molto dannose

per il corretto funzionamento

del sistema. Erosioni ed elevate

usure del pistone sono la naturale

conseguenza. Le temperature

in gioco sono molto elevate,

e il nostro obiettivo è quello di

contenerle nei limiti di sicurezza.

Tali deformazioni portano anche

a disallineamenti tra stelo e

contenitore, generando attriti

maggiori nella fase di scorrimento.

Il surriscaldamento è il problema

più diffuso e naturale, data

l’applicazione, generando

deformazioni molto dannose

per il corretto funzionamento

del sistema. Erosioni ed elevate

usure del pistone sono la naturale

conseguenza. Le temperature

in gioco sono molto elevate,

e il nostro obiettivo è quello di

contenerle nei limiti di sicurezza.

Tali deformazioni portano anche

a disallineamenti tra stelo e

contenitore, generando attriti

maggiori nella fase di scorrimento.

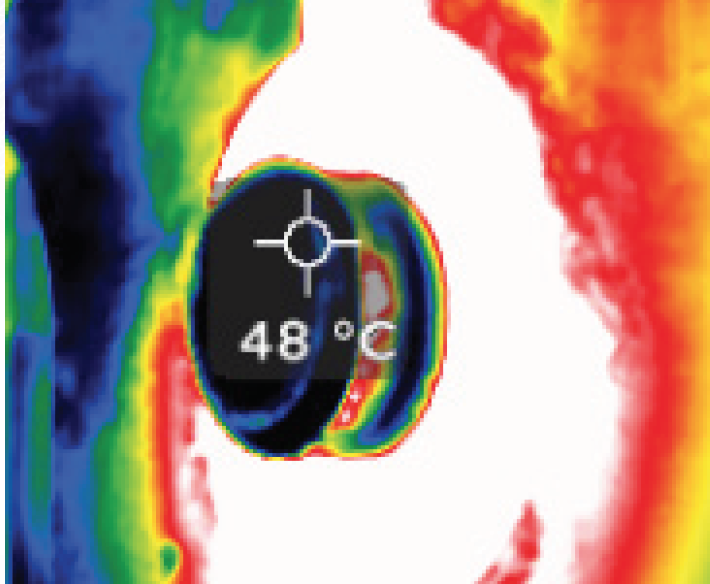

Il surriscaldamento che si genera in un contenitore

durante il ciclo di pressocolata, è notevole, e a volte lo

si può notare solamente attraverso una thermo camera,

che evidenzia le zone e relative temperature. In questi

punti, l’acciaio è fortemente sollecitato, perdendo le

caratteristiche meccaniche, e soprattutto perdendo lo

strato di nitrurazione, consentendo alla lega di corrodere

vistosamente.

Il surriscaldamento che si genera in un contenitore

durante il ciclo di pressocolata, è notevole, e a volte lo

si può notare solamente attraverso una thermo camera,

che evidenzia le zone e relative temperature. In questi

punti, l’acciaio è fortemente sollecitato, perdendo le

caratteristiche meccaniche, e soprattutto perdendo lo

strato di nitrurazione, consentendo alla lega di corrodere

vistosamente.

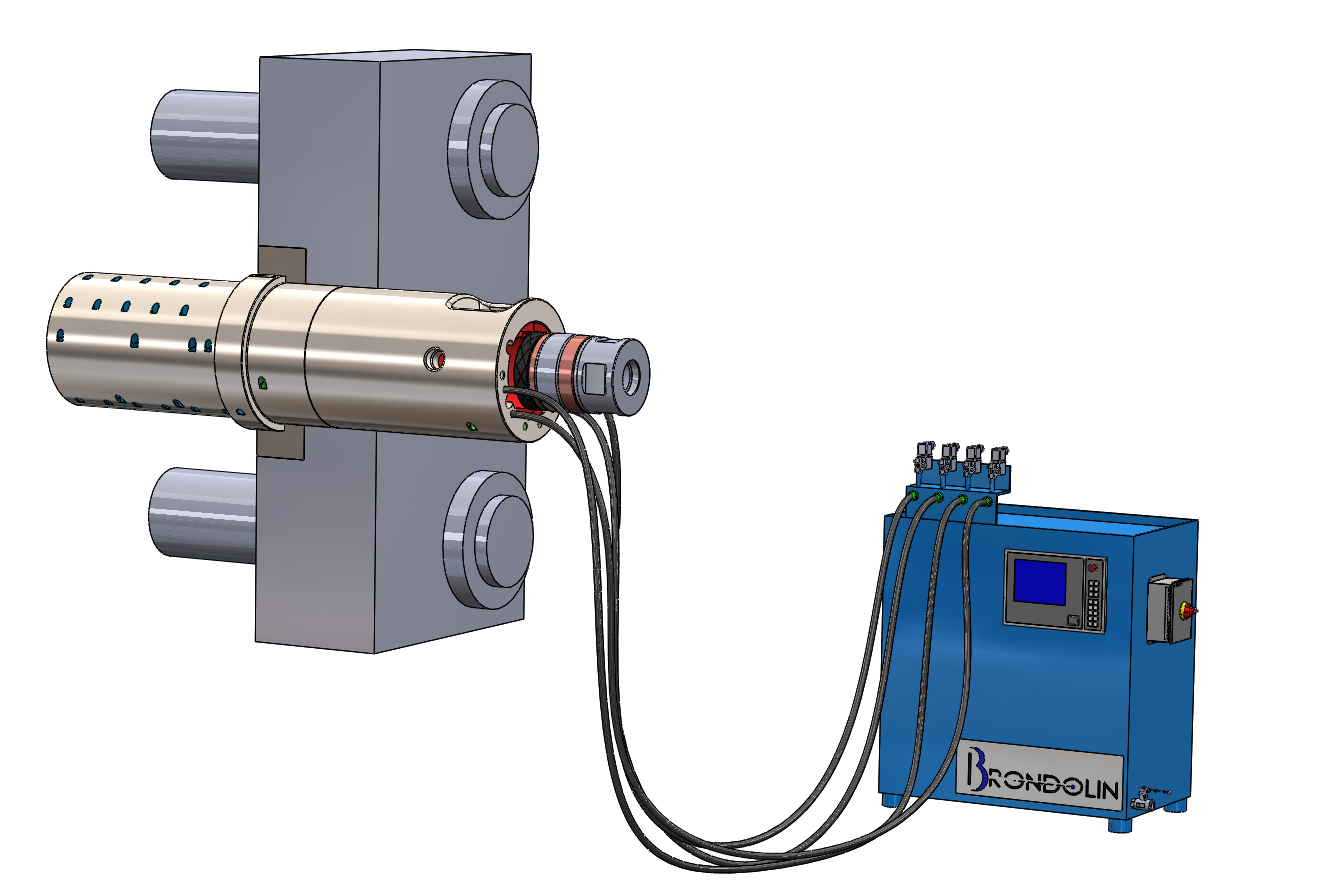

Controllare e bilanciare la temperatura non è importante solamente per il contenitore, ma migliora decisamente il corretto funzionamento del pistone. Una maggiore cilindricità del foro centrale, diminuisce attriti, consente la minimalizzazione del lubrificante, riducendo quindi le turbolenze interne del metallo, ed altro ancora. Soprattutto la parte stampo del contenitore, è fortemente sollecitato termicamente, dal calore generato dalla materozza in fase di raffreddamento. È il punto più complesso da sviluppare, dal punto di vista dei circuiti. A volte, date le grandi dimensioni del contenitore, serve una centralina dedicata ( un circuito ) per un corretto lavoro.

Controllare e bilanciare la temperatura non è importante solamente per il contenitore, ma migliora decisamente il corretto funzionamento del pistone. Una maggiore cilindricità del foro centrale, diminuisce attriti, consente la minimalizzazione del lubrificante, riducendo quindi le turbolenze interne del metallo, ed altro ancora. Soprattutto la parte stampo del contenitore, è fortemente sollecitato termicamente, dal calore generato dalla materozza in fase di raffreddamento. È il punto più complesso da sviluppare, dal punto di vista dei circuiti. A volte, date le grandi dimensioni del contenitore, serve una centralina dedicata ( un circuito ) per un corretto lavoro.